在汽车制动系统研发与生产中,脉冲试验台是模拟极端工况下制动软管、液压管路疲劳寿命的核心设备,而油品六合一传感器则通过集成多参数监测功能,为制动液性能评估提供实时、精准的数据支持。本文结合脉冲试验台的应用场景,探讨油品六合一传感器在制动液监测中的技术原理、优势及行业价值。

一、脉冲试验台与制动液监测的关联性

1、脉冲试验台的核心功能

模拟极端工况:通过生成高频压力脉冲(0-100MPa可调),模拟制动系统在急刹车、连续制动等场景下的液压冲击,验证软管及管路的疲劳寿命。

环境适应性测试:结合温度控制系统(-50℃~150℃),评估制动液在高温、低温环境下的性能稳定性。

数据采集与分析:实时记录压力波形、脉冲次数、泄漏情况等参数,为制动系统设计优化提供依据。

2、制动液监测的必要性

性能衰减风险:制动液在高温、高压下易吸水、氧化,导致沸点降低、粘度变化,直接影响制动响应速度与安全性。

行业标准要求:GB/T 12981等标准明确规定制动液的含水量、酸值、粘度等参数需定期检测,确保符合安全阈值。

研发验证需求:在脉冲试验台中集成制动液监测,可实时反馈液压系统内油品状态,加速产品迭代。

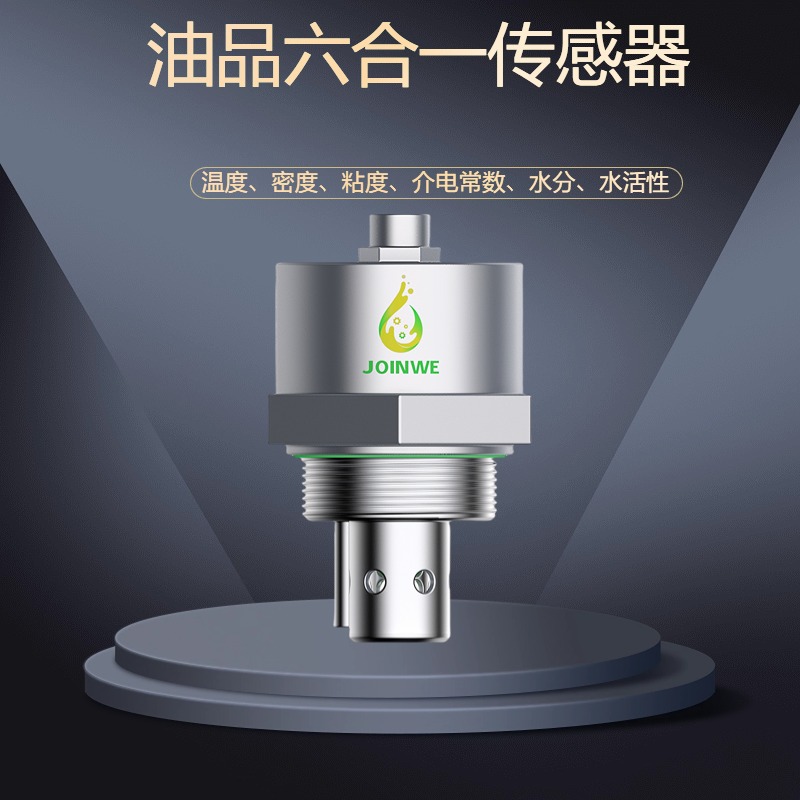

二、油品六合一传感器在制动液监测中的技术优势

1、多参数集成监测

核心参数覆盖:同步监测制动液的温度、动力粘度、密度、介电常数、水活性、含水量六项关键指标,全面评估油品健康状态。

高精度测量:采用压电谐振MEMS件及高分子薄膜电容传感技术,确保参数误差≤±2%,为制动液性能分析提供可靠依据。

2、实时响应与故障预警

动态数据刷新:数据输出频率≤1秒,可快速捕捉制动液在脉冲试验中的性能突变(如水分含量骤增、粘度异常)。

阈值报警功能:当监测到酸值超标(如>3.0mg KOH/g)或水分含量超限(如>0.2%),立即触发报警,避免制动失效风险。

3、环境适应性与耐久性

工业级防护:外壳采用316不锈钢,防护等级达IP65,可耐受脉冲试验台中的高压冲击、振动及制动液腐蚀。

宽温域运行:支持-30℃~70℃环境温度,确保在高温脉冲试验中稳定工作。

三、油品六合一传感器的行业价值与未来趋势

1、降本增效

延长换油周期:通过实时监测酸值、氧化度,将制动液更换周期从固定2年延长至动态评估,减少油品浪费。

降低研发成本:在脉冲试验阶段提前发现油品兼容性问题,避免后期召回风险。

2、标准化与智能化

数据接口开放:支持与SCADA、MES系统集成,实现制动液数据的云端存储与分析。

AI预测性维护:结合机器学习算法,预测制动液性能衰减趋势,指导维护决策。

3、未来技术方向

微型化与嵌入式设计:开发更小体积的传感器,直接集成至制动软管或液压阀块,减少空间占用。

多模态检测:融合电化学、光学技术,监测制动液中的气体含量、化学稳定性等新兴指标。

油品六合一传感器通过集成多参数监测、实时响应与故障预警功能,为汽车脉冲试验台中的制动液监测提供了高效、精准的解决方案。其应用不仅提升了制动系统的安全性与可靠性,还推动了汽车行业向智能化、绿色化方向发展。随着工业4.0与自动驾驶技术的演进,油品六合一传感器将成为制动系统研发与生产中不可或缺的“感知神经”。