在风电行业蓬勃发展的当下,风电设备作为清洁能源生产的核心载体,其稳定高效运行对保障能源供应、推动绿色发展至关重要。然而,风电设备长期运行于复杂多变的自然环境中,面临着诸多挑战,其中设备润滑系统的健康状况直接影响着整个风电系统的可靠性与使用寿命。油液作为风电设备润滑系统的关键介质,其性能变化往往蕴含着设备运行状态的重要信息。

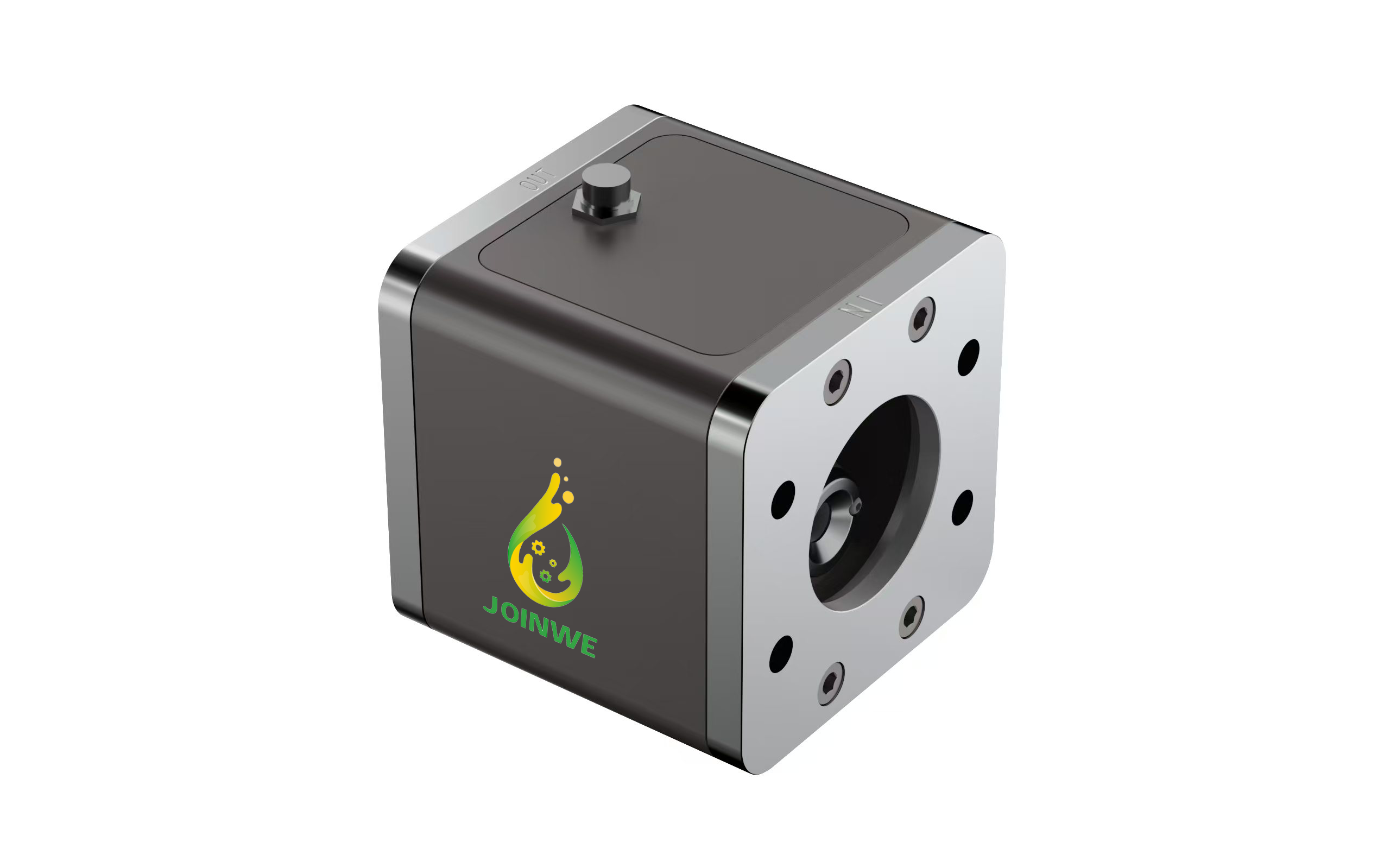

油液监测传感器作为现代科技与工业运维深度融合的产物,凭借其精准的监测能力和实时的数据反馈,正逐渐成为风电设备健康管理的“智慧之眼”。它不仅能够实时捕捉油液的各项关键参数,还能通过对数据的深度分析,提前预警设备潜在故障,为风电设备的科学运维提供有力支持。在此背景下,本文将深入探讨油液监测传感器对于风电设备的重要性,对于提升风电设备运维水平、保障风电行业可持续发展具有深远意义。

1. 保障设备安全运行

实时监测油液状态:风电设备(如齿轮箱、轴承等)的润滑系统对设备安全至关重要。油液监测传感器可实时监测润滑油的温度、粘度、水分含量、金属颗粒浓度等关键参数,及时发现油液异常(如氧化、污染、水分超标等),避免因润滑失效导致的设备故障。

预防重大事故:通过监测油液中的金属颗粒(如铁磁性颗粒),可提前发现设备内部磨损或故障(如齿轮磨损、轴承损坏),避免设备因突发故障导致停机或损坏,保障风电场的安全稳定运行。

2. 提高设备运行效率

优化润滑管理:油液监测传感器可提供油液的实时数据,帮助运维人员根据设备实际工况调整润滑策略(如换油周期、润滑油类型等),确保设备始终处于最佳润滑状态,减少因润滑不足或过度润滑导致的效率损失。

减少非计划停机:通过实时监测油液状态,可提前预警设备潜在故障,及时进行维护,避免因设备故障导致的非计划停机,提高风电设备的可利用率和发电效率。

3. 降低维护成本

精准维护:油液监测传感器提供的数据可帮助运维人员制定精准的维护计划,避免过度维护或维护不足。例如,根据油液污染程度和金属颗粒浓度,合理安排换油周期,减少不必要的换油成本。

减少故障损失:通过提前发现油液异常和设备磨损,可避免因设备故障导致的停机损失和维修成本。例如,齿轮箱故障可能导致数十万元的维修费用,而通过油液监测可提前发现并避免此类故障。

4. 延长设备寿命

减少磨损:润滑油的性能直接影响设备的磨损程度。油液监测传感器可实时监测润滑油的粘度和水分含量,确保润滑油始终处于最佳状态,减少设备磨损,延长设备使用寿命。

优化润滑策略:根据油液监测数据,可调整润滑油的添加量、换油周期等参数,避免润滑不足或过度润滑,减少设备磨损,延长设备使用寿命。

5. 支持智能化运维

数据驱动决策:油液监测传感器提供的数据可与风电设备的SCADA系统集成,实现设备健康状态的实时监控和数据分析,帮助运维人员制定科学的维护计划。

预测性维护:通过分析油液数据的变化趋势,可预测设备故障的发生,提前进行维护,避免设备因突发故障导致停机,提高风电场的整体运营效率。

6. 适应恶劣环境

高可靠性设计:风电设备通常安装在偏远地区,环境恶劣(如高温、低温、高湿度等)。油液监测传感器需具备高可靠性、耐腐蚀性和抗干扰能力,确保在恶劣环境下稳定运行。

远程监控:部分油液监测传感器支持远程数据传输,运维人员可在控制中心实时监控设备油液状态,及时响应异常情况,减少现场巡检的频率和成本。

7. 符合行业标准

满足国际标准:国际电工委员会(IEC)和美国齿轮制造商协会(AGMA)等标准组织对风电设备的润滑油监测提出了明确要求。油液监测传感器的应用可帮助风电场满足这些标准,确保设备合规运行。

8. 经济性分析

降低维护成本:通过预防性维护,减少设备故障和停机时间,降低维修成本和发电损失。

延长设备寿命:减少设备磨损和故障,延长设备使用寿命,降低设备更换成本。

油品传感器在风电设备中扮演着不可或缺的角色。随着科技的不断进步,油液监测传感器的性能将不断提升,其在风电设备中的应用也将更加广泛和深入。我们有理由相信,在油液监测传感器的助力下,风电设备将迎来更加智能、高效、可靠的运维新时代,为全球能源转型和可持续发展注入更强大的动力。关注久维智检,为您推荐合适的油液传感器和油液监测设备。