一、项目背景

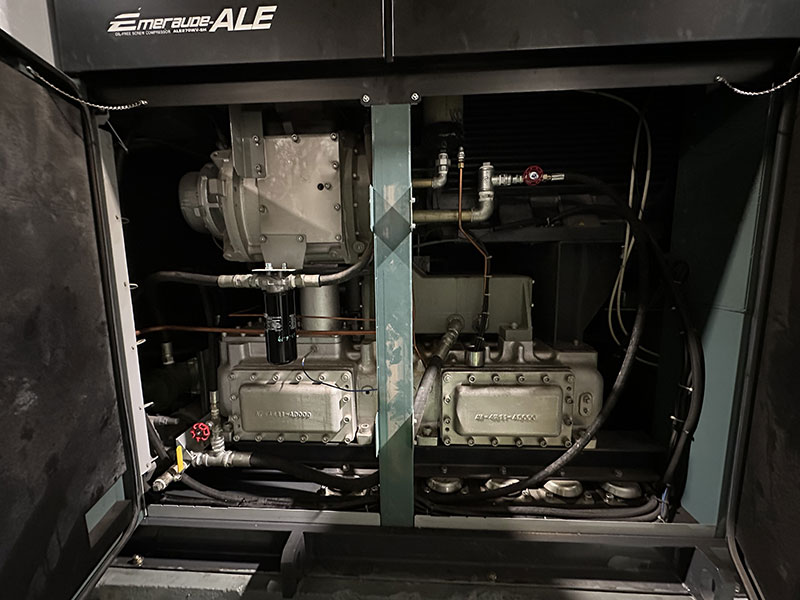

广汽丰田汽车有限公司作为汽车行业的领军企业,对生产过程的稳定性和设备可靠性有着极高要求。在其涂装车间中,英格索兰、栗田、日本神钢等品牌的空压机承担着至关重要的供气任务,是保障涂装工艺顺利进行的关键设备。而空压机的稳定运行很大程度上依赖于润滑油的良好状态,传统人工定期抽检润滑油的方式,不仅效率低下,还难以实时发现潜在问题,可能导致设备突发故障,影响生产进度。因此,广汽丰田决定引入先进的在线油液监测系统,对空压机润滑油进行全方位实时监测。

二、解决方案

为满足广汽丰田涂装车间空压机的监测需求,久维智检提供了一套完善的在线油液监测系统。该系统主要配置如下:

1.久维智检油品 6 合 1 传感器:可同时对 MOBIL DTE OIL HEAVY MEDILM 润滑油的粘度、温度、密度、水分、水活性、介电常数等关键参数进行实时监测,为判断油液状态提供全面数据支持。

2.颗粒计数器传感器:能精准检测油液中的固体颗粒数量和大小,及时发现因设备磨损产生的颗粒污染,提前预警设备磨损情况。

3.齿轮泵:负责将油液从空压机中抽出并输送至在线油液监测系统,确保油液监测数据的实时性和准确性。

4.7 寸工业平板电脑:作为系统的人机交互界面,用于显示和存储监测数据,方便工作人员随时查看和分析。工作人员可通过该平板电脑设置报警阈值,当监测数据超出正常范围时,系统能及时发出警报。

三、实施过程

1.设备选型与安装:根据涂装车间空压机的实际工况和润滑油特性,对久维智检油品 6 合 1 传感器、颗粒计数器传感器等设备进行选型。在安装过程中,技术人员严格按照标准流程,将传感器安装在空压机润滑油管路的合适位置,确保能准确采集油液数据;同时,将齿轮泵和 7 寸工业平板电脑安装在便于操作和维护的位置,并完成各设备之间的布线和连接。

2.系统调试与优化:安装完成后,对整个在线油液监测系统进行调试。通过模拟不同的油液状态和设备运行工况,对传感器的精度、数据传输稳定性等进行测试和校准。根据调试结果,对系统参数进行优化,确保系统能准确、稳定地运行。

3.人员培训:为使广汽丰田的工作人员能够熟练使用和维护在线油液监测系统,久维智检的专业技术人员对相关人员进行了系统培训。培训内容包括系统的操作方法、数据解读、常见故障排查等,使工作人员能够快速掌握系统的使用技巧,确保油液监测系统在日常生产中发挥最大作用。

四、应用效果

1.提升设备可靠性:通过实时监测润滑油的关键参数和颗粒污染情况,能够提前发现空压机的潜在故障隐患。在系统运行后的一段时间内,成功预警了多起因油液劣化和设备磨损可能导致的故障,及时采取维护措施,避免了设备突发故障,大幅提升了空压机的可靠性,保障了涂装车间的稳定生产。

2.降低维护成本:基于准确的油液监测数据,实现了按质换油,避免了不必要的润滑油更换,延长了润滑油的使用寿命。同时,提前发现设备故障隐患,使维护工作从被动维修转变为主动维护,减少了设备维修次数和维修成本。

3.提高生产效率:由于有效减少了设备故障停机时间,涂装车间的生产效率得到显著提高。为广汽丰田带来了更高的经济效益。

五、项目总结

广汽丰田汽车有限公司涂装车间空压机在线油液监测系统的成功应用,为汽车行业设备监测提供了优秀范例。通过引入先进的油液监测技术和监测设备,实现了对空压机润滑油的实时、精准监测,有效提升了设备可靠性、降低了维护成本、提高了生产效率。

在未来,随着工业互联网和智能传感技术的不断发展,久维智检的在线油液监测系统将在更多领域得到广泛应用,为企业的安全生产和高效运营提供有力保障。